ELEKTRISCHES SCHMELZEN 22/02/2021

Bei der verantwortungsvollen Produktion von Steinwolle ist das elektrische Schmelzen ein heißes Thema. Dank des elektrischen Schmelzens können verschiedenste Steinwolleprodukte hergestellt werden. Diese Schmelztechnologie kam vor 35 Jahren in das Werk von Owens Corning Paroc in Finnland. Es dauerte Jahrzehnte, bis ein anderes Unternehmen sie einsetzte. Dieser Vorteil hat Paroc einen großen Wissensvorteil verschafft.

Darauf sind wir sehr stolz: Paroc war der erste Steinwollehersteller der Welt, der das elektrische Schmelzen in industriellem Umfang einsetzte. Dies geschah bereits 1986 im Werk Parainen in Finnland. Im Jahr 2008 baute Paroc auch in Polen große elektrische Schmelzöfen. Zu diesem Zeitpunkt wurden ähnliche Öfen auch in anderen Unternehmen gebaut.

Heutzutage ist die Verwendung eines elektrischen Schmelzofens bei der Herstellung von Steinwolle wegen seiner umweltfreundlichen Eigenschaften ein heißes Thema.

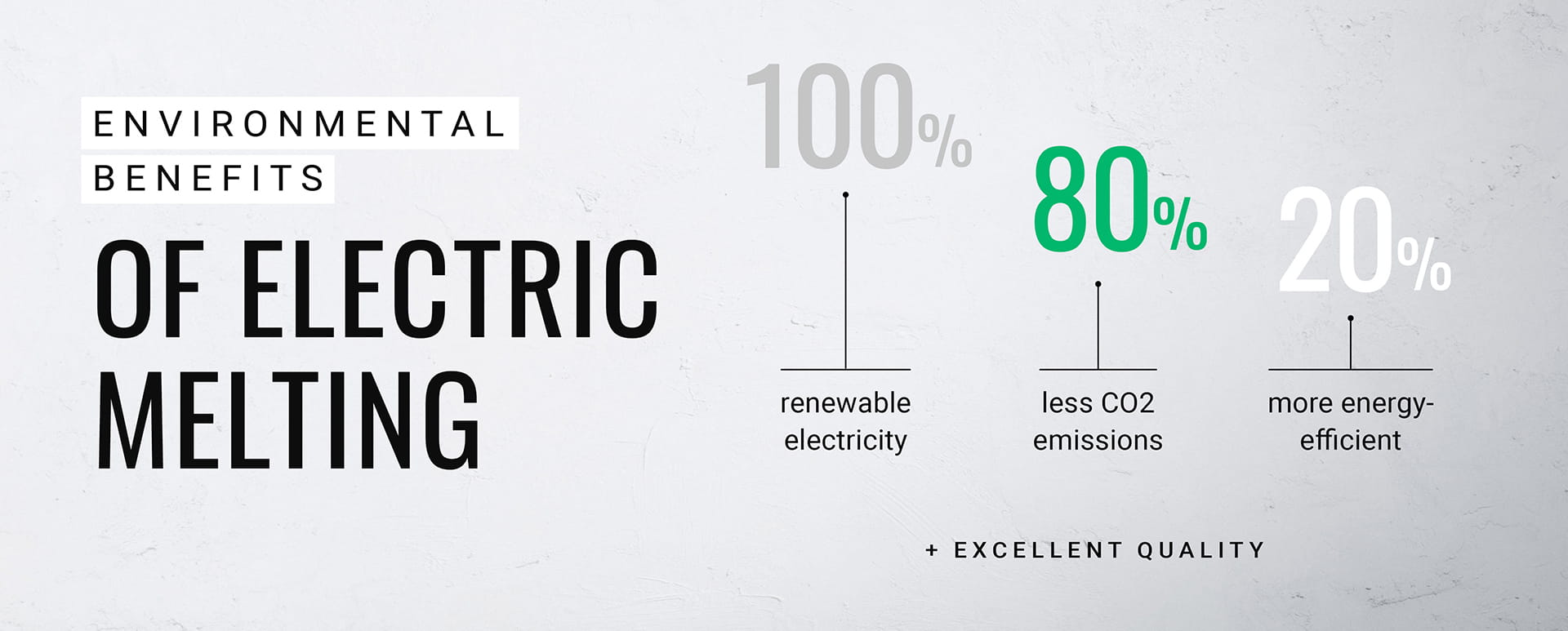

"Ein elektrischer Schmelzofen ist etwa 20 % energieeffizienter als ein koksbefeuerter Kupolofen. Mit der elektrischen Schmelztechnologie können wir Ökostrom verwenden, der im Vergleich zum Kupolofen 80 % weniger CO2-Emissionen verursacht", sagt Niklas Bergman, R&D Program Leader bei Owens Corning Paroc.

Die Technologie klingt in jeder Hinsicht vernünftig. Dennoch war die Pionierarbeit von Paroc bei der Entwicklung des elektrischen Schmelzens alles andere als einfach.

Ursprünglich erwarb Paroc den weltweit einzigen Elektroofen im industriellen Umfang für die Produktqualität, die er erzeugt.

Das Werk von Paroc in Lappeenranta, Finnland, verfügte bereits in den 1950er Jahren über einen kleinen Schmelzofen, der mit Strom betrieben wurde. Er produzierte eine bessere Faserqualität als die mit einem Kupolofen hergestellten Produkte. Eines der wichtigsten Themen in den 1980er Jahren waren die Schwefelemissionen aus dem Koks. Damals wurden die CO2-Emissionen noch nicht berücksichtigt. Auch der Preis für Koks stieg an.

Aus diesem Grund wollte Paroc etwas Neues schaffen. Zu dieser Zeit wurde eine größere Investition in die Entwicklung von Steinwolle getätigt, und das Schmelzen war ein Teil davon. Der Entwicklungsingenieur Carl-Gustav Nygårdas wurde zum Leiter des Projekts für das elektrische Schmelzen ernannt.

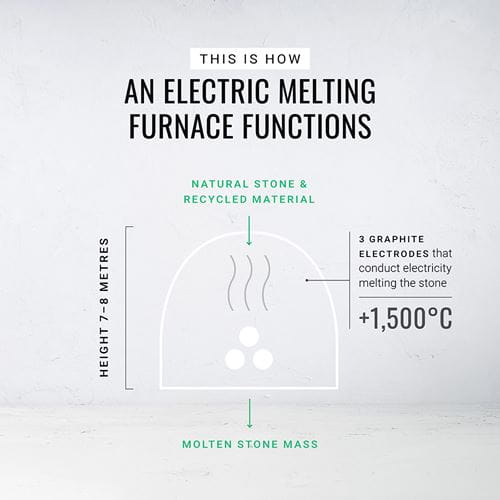

Zunächst reiste das Team um die Welt, um einen Hersteller zu finden, der einen Schmelzofen bauen konnte, der für die Herstellung von Steinwolle geeignet war: Er sollte etwa 8 Meter hoch sein und einen Ofenkörper mit einem Fassungsvermögen von 50 Tonnen sowie drei große Graphitelektroden haben, um die elektrischen Ströme zu leiten, die für das Schmelzen des Steins zu einer 1.500 °C heißen Schmelze benötigt wurden.

Ein Fertigungspartner wurde in Asien gefunden. Das Paroc Team teilte seinem neuen Partner die Details und Erfahrungen mit, die es beim Betrieb des winzigen Schmelzofens in Lappeenranta gesammelt hatte.

Aber mit einem Ofen in Industriegröße kamen auch einige Herausforderungen in Industriegröße. Zum Beispiel korrodierte in der Silvesternacht 1987 die Kohlenstoffbeschichtung des Elektroschmelzofens. Dies erforderte schnelle Maßnahmen, da 50 Tonnen geschmolzenes Gestein abgelassen werden mussten.

In solchen Momenten gab es niemanden auf der Welt, an den man sich hätte wenden können. Niemanden, den man um Rat fragen konnte. Man musste sich einfach im Werk zusammensetzen, nachdenken und gemeinsam eine Lösung finden.

Carl-Gustav Nygårdas gibt offen zu, dass die ersten Jahre des Projekts schwierig waren.

“Ich habe oft den Schlaf und die Nerven verloren”, erinnert sich Nygårdas, kann aber heute über alle Rückschläge lachen. Heute bezeichnet er sie als Abenteuer.

Dennoch wurden die Ziele erreicht: Die Qualität des geschmolzenen Materials entsprach den Erwartungen, und später wurden auch die erheblichen Vorteile für die Umwelt deutlich. Die wichtigste Errungenschaft war jedoch die Fülle an Wissen und Lektionen, die sich aus der Pionierarbeit bei diesem Projekt ergeben haben.

“Es dauert Jahrzehnte, um alle Feinheiten des elektrischen Schmelzens zu lernen. Als ich 2010 in den Ruhestand ging, gab es noch einige Dinge zu klären, und wir haben in den letzten zehn Jahren einen weiten Weg zurückgelegt.”

Wessen Idee war der elektrische Schmelzofen ursprünglich?

Carl-Gustav Nygårdas erinnert sich, dass es der Vater von Niklas Bergman, Gunnar Bergman, war, der damals Entwicklungsleiter war. Er war derjenige, der oft darüber sprach.

Das Paroc Werk in Parainen, Finnland, ist traditionell ein Ort, an dem lange Karrieren und Menschen, die ihre Arbeit mit Leidenschaft machen, gefördert werden. Gunnar Bergman wurde in der Entwicklungsabteilung angestellt, als Niklas 2 Jahre alt war. Niklas durfte schon als Kind das Werk besichtigen, und später sprachen sie so viel über die Arbeit, dass er bereits im Alter von 15 Jahren hätte Steinwolle herstellen können. Jetzt arbeitet der 50-jährige Niklas sein ganzes Berufsleben lang in der Forschungs- und Entwicklungsabteilung von Paroc.

“Die Fähigkeiten der Mitarbeiter im Werk sind immens wichtig. Man braucht jahrelange Erfahrung, um zu lernen, wie man einen elektrischen Schmelzofen effizient bedient”, sagt Niklas Bergman.

Das Wiegen und die genaue Zugabe des Rohmaterials - Naturstein und wiederverwertbare Abfälle, die sich zur Wiederverwendung eignen - ist eine sorgfältige Aufgabe. Die chemische Zusammensetzung der Steinwollfasern erfordert die Einhaltung strenger Kriterien.

Niklas Bergman weist darauf hin, dass die Produktion rund um die Uhr von jemandem überwacht wird. Es ist mühsamer und teurer als die Verwendung eines traditionellen Kupolofens, weshalb dieser erst in den letzten Jahren weltweit verstärkt eingesetzt wird.

Andererseits entstehen so auch neue Innovationen.